水分精確測定鋰電制造關鍵環節與應用解決方案

鋰離子電池行業現狀與水分控制的重要性

隨著全球能源轉型加速推進,鋰離子電池作為核心儲能器件,在新能源汽車、消費電子、儲能系統等領域的需求呈現爆發式增長。行業對電池能量密度、安全性能和循環壽命的要求不斷提高,制造過程中的精細控制已成為決定電池品質的關鍵因素。

在眾多工藝控制參數中,水分含量的精確控制位居首位。研究表明,即使微量水分(通常要求控制在10-50ppm范圍內)也會對電池性能產生致命影響。水分控制貫穿于電極材料制備、極片制作、電芯裝配及注液等全工藝流程,是確保電池一致性和安全性的核心技術難點。

水分對鋰離子電池性能的影響機制

1. 電化學性能衰減機理

水分會與鋰鹽電解質(如LiPF?)發生水解反應,生成腐蝕性強的HF酸,導致:

- 正極材料結構破壞,活性鋰損失

- 負極SEI膜不穩定,循環壽命降低

- 電池內阻增加,倍率性能下降

2. 安全風險加劇機制

水分含量超標會引發系列安全隱患:

- 電解液分解產氣,導致電芯鼓脹

- 局部電流密度異常,引發熱失控

- 電極界面副反應加劇,短路風險升高

3. 一致性控制難題

水分分布不均勻直接導致:

- 電池組內單體間性能差異

- 系統能量利用率降低

- 整體使用壽命縮短

行業主流水分測定技術對比分析

卡爾費休法

原理:基于電化學滴定原理測量水分含量

優勢:精度較高(可達0.1μg)

局限:

- 試劑消耗量大,單次測試成本高

- 對操作人員專業要求嚴格

- 樣品前處理復雜,測試周期長

- 難以適應生產線快速檢測需求

加熱失重法(熱重分析法)

原理:通過樣品加熱前后質量變化計算水分含量

優勢:

- 測試速度快,適合在線檢測

- 操作簡便,對人員要求低

- 無化學試劑消耗,運行成本低

- 適應多種樣品形態(粉末、片狀、液體)

深圳后王創新水分測定解決方案

技術突破:(SFY和SF系列快速水分測定儀)

核心技術創新:

- 采用HBM/電磁力稱重傳感器,分辨率達0.0001g

- 環形鹵素加熱技術,實現均勻快速升溫

- 智能溫控算法,防止樣品過熱分解

- 多階段編程加熱模式,適應不同材料特性

產品性能參數

| 技術指標 | 參數規格 | 測試優勢 |

| 稱重精度 | 0.001g | 確保微量水分準確檢測 |

| 溫度范圍 | 50-200℃ | 寬范圍適應不同材料 |

| 測試時間 | 3-10分鐘 | 大幅提升檢測效率 |

| 樣品容量 | 0.5-50g | 滿足多樣品需求 |

| 數據接口 | RS232/USB | 便于數據管理系統集成 |

實際應用案例

某知名電池企業應用效果:

- 水分檢測時間從傳統方法的2小時縮短至8分鐘

- 檢測人員培訓時間由1周減少至2小時

- 年節約化學試劑成本約15萬元

- 產品水分合格率從92%提升至99.5%

水分測定儀在鋰電池生產全流程的應用

1. 原材料檢測環節

- 正極材料:磷酸鐵鋰、三元材料等粉末水分檢測

- 負極材料:石墨、硅碳復合材料水分控制

- 隔膜:陶瓷涂層隔膜含水量監測

2. 極片制作過程

- 漿料水分:實時監控攪拌過程中水分變化

- 涂布后極片:在線檢測極片殘留水分

3. 電芯裝配環境

- 環境露點監控:干燥房濕度實時關聯控制

- 注液前水分:確保電芯內部干燥度達標

選擇專業水分測定儀的關鍵考量因素

技術性能評估

1. 精度與重復性:確保數據可靠性和工藝指導價值

2. 測試效率:匹配生產線節拍要求

3. 操作便捷性:降低對專業人員依賴

4. 系統集成性:與MES系統數據對接能力

經濟性分析

- 初始投資與運營成本的綜合評估

- 檢測效率提升帶來的隱性收益

- 質量風險降低產生的長期價值

行業發展趨勢與技術展望

隨著固態電池、鈉離子電池等新體系的發展,水分控制要求將進一步提高。未來水分測定儀將向以下方向發展:

- 在線實時監測:實現生產過程中水分含量的連續監控

- 大數據分析:建立水分含量與電池性能的關聯模型

- 智能預警:基于水分數據的產品質量預測和預警

結語

水分控制是鋰離子電池制造過程中的關鍵質量控制點,選擇合適的水分測定儀和技術方案對企業提質增效具有重要意義。深圳后王水分測定儀憑借其快速、準確、易用的特點,已成為眾多鋰電池生產企業的首選設備。通過精確的水分控制,企業不僅能夠提升產品品質和安全性,還能有效降低生產成本,增強市場競爭力。

水質微生物檢測箱

水質微生物檢測箱 脫氫乙酸鈉膠體金檢測卡

脫氫乙酸鈉膠體金檢測卡 磷酸鹽(保水劑)檢測儀

磷酸鹽(保水劑)檢測儀 磷酸鹽(保水劑)快速檢測試劑盒

磷酸鹽(保水劑)快速檢測試劑盒 肉類安全檢測儀

肉類安全檢測儀 多參數水質快速檢測儀

多參數水質快速檢測儀 抗生素殘留快速檢測儀

抗生素殘留快速檢測儀 熒光增白劑檢測儀

熒光增白劑檢測儀 在線紅外水分儀

在線紅外水分儀 近紅外全光譜水分儀

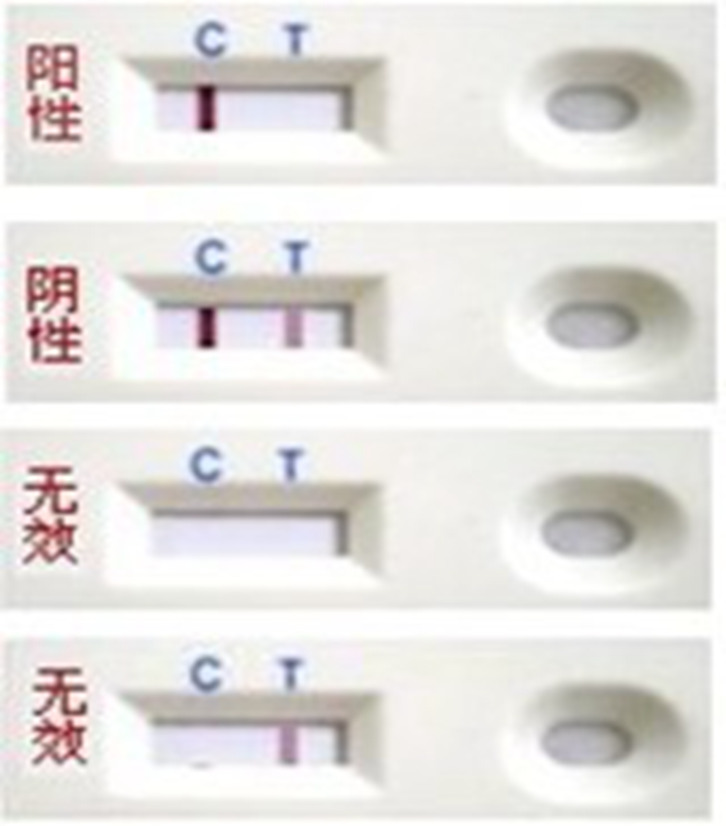

近紅外全光譜水分儀 農藥殘留檢測卡(膠體金法)

農藥殘留檢測卡(膠體金法) 卡爾-費休電量法水分儀

卡爾-費休電量法水分儀 烘干法水分測定儀

烘干法水分測定儀 藥物殘留快速檢測儀

藥物殘留快速檢測儀 瘦肉精快速檢測儀

瘦肉精快速檢測儀 明礬(鋁、硫酸鋁鉀)檢測試劑盒

明礬(鋁、硫酸鋁鉀)檢測試劑盒 水分快速測定儀

水分快速測定儀 手持式ATP熒光檢測儀

手持式ATP熒光檢測儀 ATP生物熒光檢測儀

ATP生物熒光檢測儀 食用油品質快速檢測儀

食用油品質快速檢測儀 食品色素檢測儀

食品色素檢測儀 金標讀數儀

金標讀數儀 熒光定量分析儀

熒光定量分析儀 農藥殘毒檢測儀

農藥殘毒檢測儀 食物中毒檢測箱

食物中毒檢測箱 全能型食品安全檢測箱

全能型食品安全檢測箱 農藥殘留檢測試劑盒(紙片法)

農藥殘留檢測試劑盒(紙片法) 脫氫乙酸鈉檢測儀

脫氫乙酸鈉檢測儀 苯甲酸鈉含量檢測試劑盒

苯甲酸鈉含量檢測試劑盒 過氧化氫(雙氧水)檢測試劑盒

過氧化氫(雙氧水)檢測試劑盒 六通道多功能食品安全檢測儀

六通道多功能食品安全檢測儀 醬油氨基酸態氮檢測儀

醬油氨基酸態氮檢測儀 重金屬鉛快速檢測卡

重金屬鉛快速檢測卡 橡膠固含量檢測儀

橡膠固含量檢測儀 膠體金水產品藥物殘留檢測儀

膠體金水產品藥物殘留檢測儀 全自動微量水分測定儀

全自動微量水分測定儀 赭曲霉毒素A檢測儀

赭曲霉毒素A檢測儀 病害肉檢測儀

病害肉檢測儀 SF-60鹵素水分測定儀

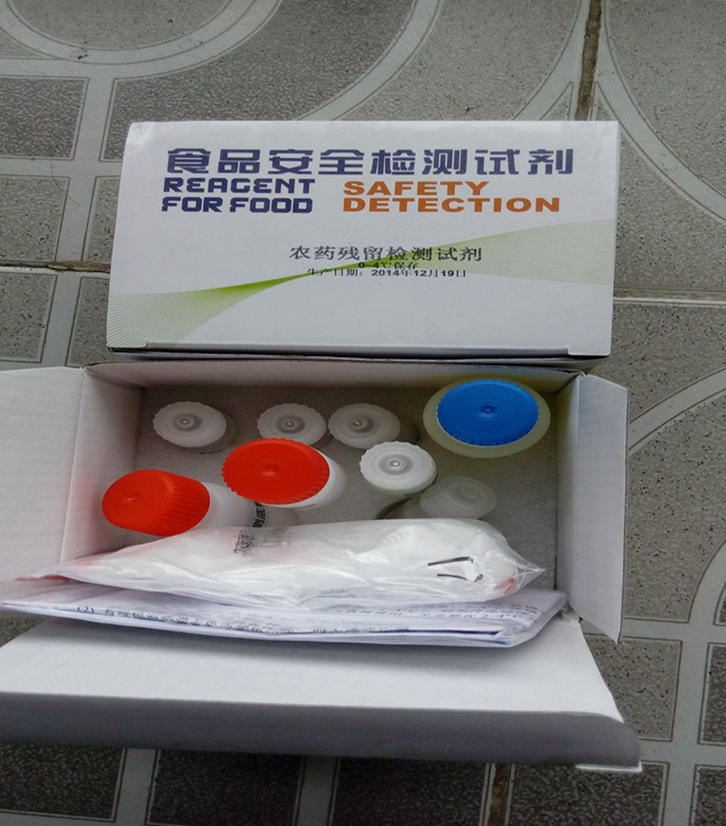

SF-60鹵素水分測定儀 農藥殘留檢測試劑盒

農藥殘留檢測試劑盒 動物疫病檢測儀

動物疫病檢測儀 依維柯食品質量安全檢測車

依維柯食品質量安全檢測車 抗生素藥物殘留檢測儀

抗生素藥物殘留檢測儀 黃曲霉毒素檢測儀

黃曲霉毒素檢測儀 T-2毒素檢測儀

T-2毒素檢測儀 嘔吐毒素熒光定量檢測儀

嘔吐毒素熒光定量檢測儀 真菌毒素熒光定量檢測儀

真菌毒素熒光定量檢測儀 農產品質量安全檢測儀

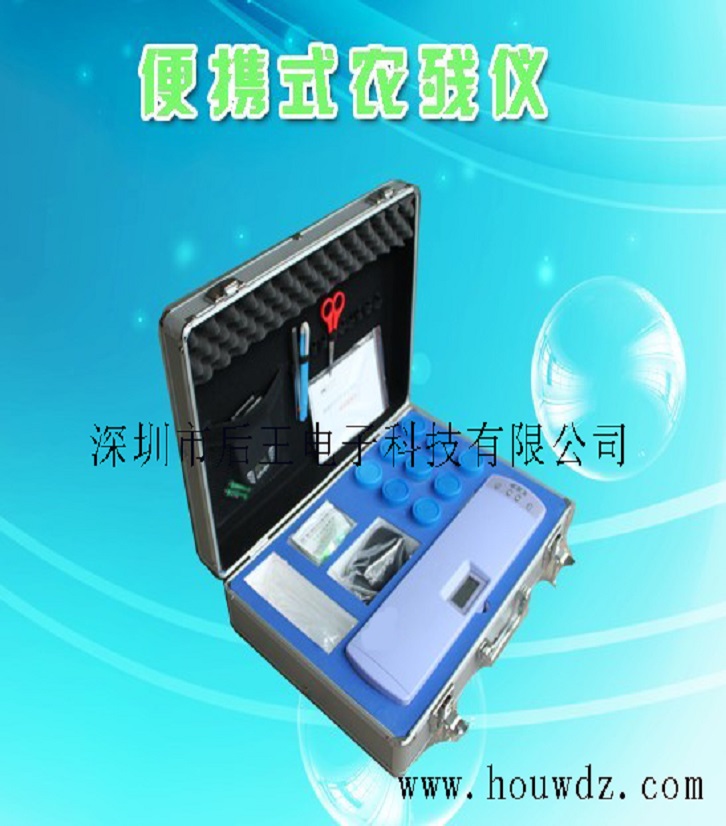

農產品質量安全檢測儀 便攜式農藥殘留檢測儀

便攜式農藥殘留檢測儀 農藥殘留快速檢測卡

農藥殘留快速檢測卡

13560713862

13560713862 微信客服

微信客服

官方公眾號

官方公眾號